-

เครื่องนวดยางRubber Kneader เป็นอุปกรณ์อุตสาหกรรมประเภทหนึ่งที่ใช้ในอุตสาหกรรมยางและพลาสติกเพื่อผสมและผสมวัตถุ...

เครื่องนวดยางRubber Kneader เป็นอุปกรณ์อุตสาหกรรมประเภทหนึ่งที่ใช้ในอุตสาหกรรมยางและพลาสติกเพื่อผสมและผสมวัตถุ... -

เครื่องยางแบนเบอรี่ในด้านการแปรรูปยางและพลาสติกที่ทันสมัย อุปกรณ์การผลิตที่มีประสิทธิภาพ ประหยัดพลังงาน และเป็นมิต...

เครื่องยางแบนเบอรี่ในด้านการแปรรูปยางและพลาสติกที่ทันสมัย อุปกรณ์การผลิตที่มีประสิทธิภาพ ประหยัดพลังงาน และเป็นมิต... -

โรงผสมยางเปิดโรงผสมยางแบบเปิดมีลูกกลิ้งสองตัวเรียงตามแนวนอน และกระบวนการผสมยาง (หรือพลาสติก) จะดำเนินการระหว่า...

โรงผสมยางเปิดโรงผสมยางแบบเปิดมีลูกกลิ้งสองตัวเรียงตามแนวนอน และกระบวนการผสมยาง (หรือพลาสติก) จะดำเนินการระหว่า... -

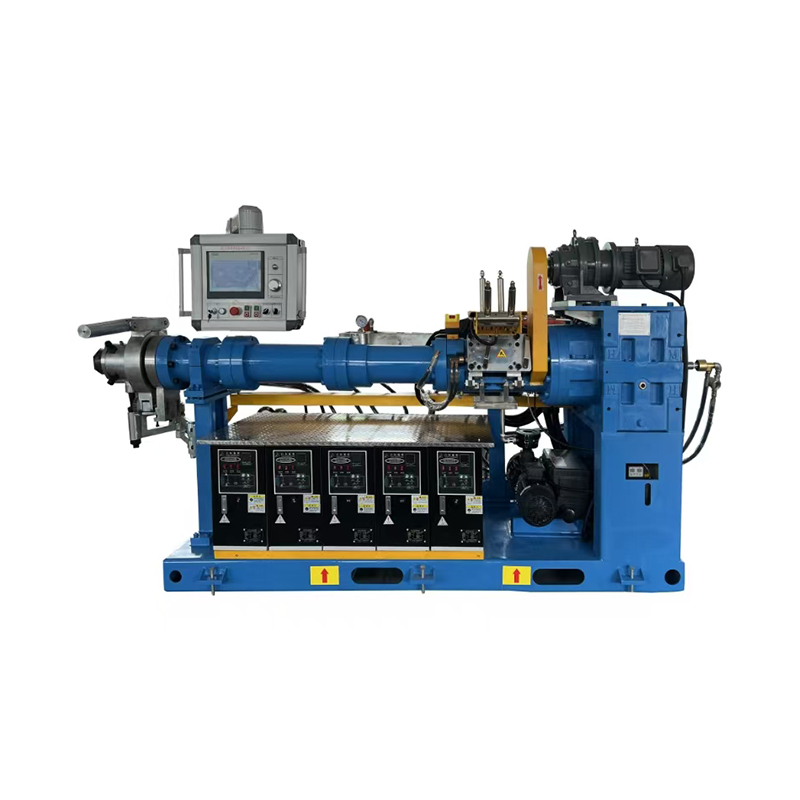

เครื่องอัดรีดให้อาหารแบบสกรูคู่ในอุตสาหกรรมแปรรูปยาง กระบวนการผสมส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์สำเร็จรูปและประสิทธิภาพการผลิต ...

เครื่องอัดรีดให้อาหารแบบสกรูคู่ในอุตสาหกรรมแปรรูปยาง กระบวนการผสมส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์สำเร็จรูปและประสิทธิภาพการผลิต ... -

เครื่องรีดยาง 2 ม้วนส่วนใหญ่จะใช้สำหรับรีดผลิตภัณฑ์ยาง เช่น ยางล้อ สายพานลำเลียง แผ่นยาง ฯลฯ

เครื่องรีดยาง 2 ม้วนส่วนใหญ่จะใช้สำหรับรีดผลิตภัณฑ์ยาง เช่น ยางล้อ สายพานลำเลียง แผ่นยาง ฯลฯ -

เครื่องรีดยาง 3 ม้วนส่วนใหญ่จะใช้สำหรับการเคลือบแผ่นยางแบบหน้าเดียวต่อเนื่องกันซึ่งทำจากเส้นใยไฟเบอร์ ผ้าใบ และวัสดุท...

เครื่องรีดยาง 3 ม้วนส่วนใหญ่จะใช้สำหรับการเคลือบแผ่นยางแบบหน้าเดียวต่อเนื่องกันซึ่งทำจากเส้นใยไฟเบอร์ ผ้าใบ และวัสดุท... -

เครื่องรีดยาง 4 ม้วนส่วนใหญ่จะใช้สำหรับหน้าเดียวและสองหน้า โดยการเคลือบแผ่นยางอย่างต่อเนื่องของแผ่นยางไฟเบอร์ ผ้าใบ แ...

เครื่องรีดยาง 4 ม้วนส่วนใหญ่จะใช้สำหรับหน้าเดียวและสองหน้า โดยการเคลือบแผ่นยางอย่างต่อเนื่องของแผ่นยางไฟเบอร์ ผ้าใบ แ... -

เครื่องรีดปฏิทินพลาสติกแบบลูกกลิ้ง 5/6ในอุตสาหกรรมแปรรูปพลาสติกสมัยใหม่ การบรรลุความหนาที่สม่ำเสมอ คุณภาพพื้นผิวที่สูง และคุณสมบัติทางก...

เครื่องรีดปฏิทินพลาสติกแบบลูกกลิ้ง 5/6ในอุตสาหกรรมแปรรูปพลาสติกสมัยใหม่ การบรรลุความหนาที่สม่ำเสมอ คุณภาพพื้นผิวที่สูง และคุณสมบัติทางก... -

เครื่องรีดฟิล์มพลาสติกอ่อนพลาสติกพีวีซีสายการผลิตนี้ใช้ในการผลิตฟิล์มฟาร์ม ฟิล์มสีบรรจุภัณฑ์ ฟิล์มใส ฟิล์มแบนเนอร์เฟล็กซ์ และอื่นๆ

เครื่องรีดฟิล์มพลาสติกอ่อนพลาสติกพีวีซีสายการผลิตนี้ใช้ในการผลิตฟิล์มฟาร์ม ฟิล์มสีบรรจุภัณฑ์ ฟิล์มใส ฟิล์มแบนเนอร์เฟล็กซ์ และอื่นๆ -

สายการรีดแผ่นพีวีซีแข็งสายการผลิตนี้ใช้ในการผลิตแผ่นบรรจุภัณฑ์พลาสติก PVC แข็ง ชนิดใส กึ่งโปร่งใส และบรรจุสูงทุกชนิด แผ่...

สายการรีดแผ่นพีวีซีแข็งสายการผลิตนี้ใช้ในการผลิตแผ่นบรรจุภัณฑ์พลาสติก PVC แข็ง ชนิดใส กึ่งโปร่งใส และบรรจุสูงทุกชนิด แผ่... -

เครื่องอัดรีดฟีดร้อนในอุตสาหกรรมแปรรูปยาง การอัดขึ้นรูปด้วยความร้อนยังคงเป็นเทคโนโลยีที่สำคัญสำหรับการผลิตผลิตภัณฑ์ยา...

เครื่องอัดรีดฟีดร้อนในอุตสาหกรรมแปรรูปยาง การอัดขึ้นรูปด้วยความร้อนยังคงเป็นเทคโนโลยีที่สำคัญสำหรับการผลิตผลิตภัณฑ์ยา... -

เครื่องอัดรีดฟีดเย็นในอุตสาหกรรมการผลิตยางในปัจจุบัน ซึ่งความสม่ำเสมอ ระบบอัตโนมัติ และประสิทธิภาพการใช้พลังงานเป็นกุ...

เครื่องอัดรีดฟีดเย็นในอุตสาหกรรมการผลิตยางในปัจจุบัน ซึ่งความสม่ำเสมอ ระบบอัตโนมัติ และประสิทธิภาพการใช้พลังงานเป็นกุ... -

สายการบ่มด้วยลมร้อนด้วยไมโครเวฟในอุตสาหกรรมการผลิตยาง การหลอมโลหะเป็นกระบวนการสำคัญที่กำหนดคุณสมบัติทางกายภาพและทางกลขั้นสุดท้าย...

สายการบ่มด้วยลมร้อนด้วยไมโครเวฟในอุตสาหกรรมการผลิตยาง การหลอมโลหะเป็นกระบวนการสำคัญที่กำหนดคุณสมบัติทางกายภาพและทางกลขั้นสุดท้าย... -

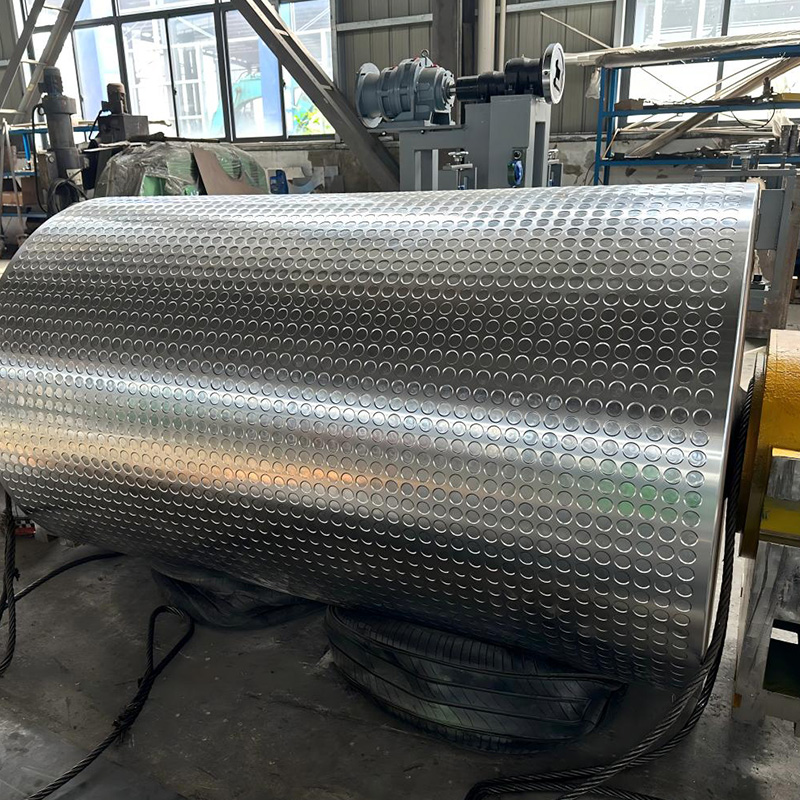

ลูกกลิ้งวัลคาไนซ์ในอุตสาหกรรมยาง กระบวนการวัลคาไนซ์คือจุดเชื่อมโยงสำคัญในการพิจารณาประสิทธิภาพของผลิตภัณฑ์สำเร็จรู...

ลูกกลิ้งวัลคาไนซ์ในอุตสาหกรรมยาง กระบวนการวัลคาไนซ์คือจุดเชื่อมโยงสำคัญในการพิจารณาประสิทธิภาพของผลิตภัณฑ์สำเร็จรู... -

เครื่องควบคุมน้ำมันอุณหภูมิสูงในอุตสาหกรรมหลายประเภท เช่น ยาง พลาสติก เคมีภัณฑ์ งานหล่อ วัสดุคอมโพสิต ฯลฯ การทำความร้อนที่เสถีย...

เครื่องควบคุมน้ำมันอุณหภูมิสูงในอุตสาหกรรมหลายประเภท เช่น ยาง พลาสติก เคมีภัณฑ์ งานหล่อ วัสดุคอมโพสิต ฯลฯ การทำความร้อนที่เสถีย...

อุตสาหกรรมยานยนต์

การใช้ประโยชน์จากเทคโนโลยีหลัก เช่น "การขึ้นรูปคอมโพสิตที่มีความแม่นยำสูง การปรับวัสดุที่ทนต่อสภาพอากาศ และการควบคุมความเสถียรของแบทช์" อุปกรณ์ของเราสามารถครอบคลุมการผลิตส่วนประกอบสำคัญในอุตสาหกรรมยานยนต์ได้อย่างลึกซึ้ง รวมถึงการซีล การดูดซับแรงกระแทก การตกแต่งภายใน และชิ้นส่วนระบบไฟฟ้า ตอบสนองความต้องการทั่วไปของยานพาหนะพลังงานใหม่และเชื้อเพลิงแบบดั้งเดิม (เช่น การออกแบบน้ำหนักเบา ความทนทาน) และมาตรฐานที่แตกต่าง (เช่น การปิดผนึกแรงดันสูง ความต้านทานโคโรนา) การใช้งานเฉพาะมีดังนี้:

I. ระบบการซีลและการดูดซับแรงกระแทกของยานยนต์: มุ่งเน้นไปที่ "การซีลในระยะยาวและการดูดซับแรงกระแทกที่มีเสียงรบกวนต่ำ"

1. การผลิตซีลตัวถังรถยนต์

อาศัยการแปรรูปยางอย่างต่อเนื่องสองด้านของสิ่งทอ (ผ้าสายโพลีเอสเตอร์ ผ้าใบไนลอน) และเทคโนโลยีการรีดที่มีความแม่นยำสูง เราผลิตส่วนประกอบการปิดผนึกหลักสำหรับประตู หน้าต่าง และห้องโดยสารของรถยนต์:

- แถบกันสาดกรอบประตู: ใช้โครงสร้างคอมโพสิตของ "ชั้น flocking โครงกระดูกแกนเหล็กยาง EPDM" อุปกรณ์จะควบคุมอุณหภูมิ (160-180°C) และความดันของวัสดุยางพร้อมกันผ่านการรีดแบบหลายม้วนเพื่อให้แน่ใจว่ามีการยึดเกาะอย่างแน่นหนาระหว่างแกนยางและแกนเหล็ก (ความแข็งแรงของเปลือก ≥8N/cm) นอกจากนี้ ยังช่วยทำให้การยึดเกาะของชั้น flocking สมบูรณ์ทางออนไลน์ (การยึดเกาะของชั้น flocking ≥5N/25 มม.) ป้องกันไม่ให้การเกาะตัวของชั้นหลุดออกในสภาพแวดล้อมที่มีอุณหภูมิต่ำ (-40°C) หรืออุณหภูมิสูง (80°C) เป็นไปตามมาตรฐานการลดทอน ≤10% ในประสิทธิภาพการซีลหลังจากใช้งานยานพาหนะไปแล้ว 150,000 กม.

- แถบปิดผนึกช่องใส่แบตเตอรี่สำหรับจ่ายไฟ: เพื่อให้เป็นไปตามข้อกำหนดกันน้ำและกันฝุ่นของช่องไฟฟ้าแรงสูงในยานพาหนะพลังงานใหม่ อุปกรณ์ดังกล่าวจึงสามารถผลิตแถบปิดผนึกคอมโพสิต "ผ้าใยแก้วซิลิโคน" ได้ กระบวนการรีดจะควบคุมการเบี่ยงเบนความหนาของชั้นยางเป็น ≤ 0.02 มม. ทำให้มั่นใจได้ถึงความพอดีที่สมบูรณ์แบบระหว่างพื้นผิวซีลและส่วนบรรจุ เป็นไปตามระดับการป้องกัน IP6K9K (ไม่มีการรั่วไหลภายใต้ละอองน้ำแรงดันสูง) และความต้านทานโคโรนา (ทนทาน ≥10kV เป็นเวลา 1000 ชั่วโมง) จะปรับให้เข้ากับสภาพแวดล้อมไฟฟ้าแรงสูงของช่องใส่แบตเตอรี่

2. ส่วนประกอบการดูดซับแรงกระแทกและลดเสียงรบกวน

การใช้เทคโนโลยีการรีดแผ่นยางและเทคโนโลยีคอมโพสิตยางเพื่อผลิตชิ้นส่วนดูดซับแรงกระแทกสำหรับแชสซีรถยนต์และระบบไฟฟ้า:

- แผ่นกันกระแทกที่ติดเครื่องยนต์: ใช้โครงสร้างคอมโพสิตสามชั้นของ "ซับโลหะผ้าโพลีเอสเตอร์สายยางธรรมชาติ" อุปกรณ์นี้บรรลุการยึดเกาะแบบไร้ฟองระหว่างยางกับโลหะผ่านเทคโนโลยีการชุบยางอย่างต่อเนื่อง โดยมีโมดูลัสยืดหยุ่นของชั้นยางควบคุมที่ 5-8MPa (ส่วนเบี่ยงเบน ≤5%) ทำให้มั่นใจได้ถึงประสิทธิภาพการดูดซับแรงกระแทกที่ ≥80% และลดเสียงรบกวนที่ส่งจากเครื่องยนต์ไปยังตัวถังรถ (การลดทอน ≥25dB)

- บูชแชสซี: สำหรับบูชยางของระบบกันสะเทือนของ MacPherson อุปกรณ์จะสร้างโครงสร้างคอมโพสิต "ชั้นเสริมใยผ้านีโอพรีนบาง (0.3-0.5 มม.)" ผ่านการรีด หลังจากการขึ้นรูปและการหลอมโลหะ บุชชิ่งที่มีความแข็งแกร่งสูง (ความแข็งในแนวรัศมี ≥150N/มม.) จะถูกสร้างขึ้น โดยปรับให้เข้ากับข้อกำหนดการป้องกันการเสียรูปในระหว่างการบังคับเลี้ยวของยานพาหนะ ในขณะที่ความต้านทานต่อความเมื่อยล้า (ไม่มีรอยแตกหลังจาก 1 ล้านรอบ) ตรงตามข้อกำหนดวงจรชีวิตของยานพาหนะ

ครั้งที่สอง ส่วนประกอบภายในและการใช้งานของยานยนต์: ความสมดุลของ "พื้นผิว การปกป้องสิ่งแวดล้อม และน้ำหนักเบา"

1. ชิ้นส่วนคอมโพสิตภายใน

ด้วยเทคโนโลยีการรีดวัสดุยาง-พลาสติกและเทคโนโลยีการรีดยางสิ่งทอ การผลิตส่วนประกอบภายใน เช่น แผงหน้าปัดและแผงประตู:

- สกินแผงหน้าปัด: การใช้วัสดุคอมโพสิตที่ผ่านการรีด "ฐานผ้าไม่ทอที่ทำจากโลหะผสม PVC/ABS" อุปกรณ์นี้สามารถทำสียางได้พร้อมกัน (เช่น พื้นผิวหนังเทียม) การพิมพ์ลายนูน (Ra ≤0.8μm) และการติดวัสดุฐานด้วยความเร็วในการผลิต 15 เมตร/นาที ด้วยการควบคุมการไล่ระดับอุณหภูมิตามปฏิทิน อัตราการหดตัวจากความร้อนของผิวจะอยู่ที่ ≤0.3% โดยไม่ทำให้เกิดริ้วรอยหลังการใช้งานในระยะยาว ผลิตภัณฑ์สำเร็จรูปเป็นไปตามมาตรฐานการตกแต่งภายในรถยนต์ของ VOC (สารประกอบอินทรีย์ระเหยง่าย) ≤50μgC/g

- ชั้นเสริมที่พักแขนที่ประตู: การใช้ "ยาง PP แผ่นใยแก้ว" ในการทำยางและการรีดอย่างต่อเนื่องเพื่อสร้างแผงเสริมน้ำหนักเบา (ความหนาแน่น ≤1.2g/cm³) แทนที่โครงกระดูกโลหะแบบเดิม ซึ่งช่วยลดน้ำหนักลง 30% ในขณะที่ได้รับความต้านทานแรงดัดงอที่ ≥80MPa ซึ่งปรับให้เข้ากับความต้องการน้ำหนักเบาของยานพาหนะพลังงานใหม่

2. อุปกรณ์ตกแต่งภายในที่เน้นการใช้งาน

- ตัวกั้นเข็มขัดนิรภัย: ผลิตแผ่นคอมโพสิต "ชั้นยาง TPU ผ้าใบไนลอน TPU" ผ่านเครื่องรีดซึ่งถูกตัดและขึ้นรูปเป็นตัวกั้น ค่าสัมประสิทธิ์แรงเสียดทานของชั้นยางถูกควบคุมที่ 0.3-0.4 (ส่วนเบี่ยงเบน ≤0.02) ทำให้มั่นใจได้ว่าเข็มขัดนิรภัยจะดึงกลับได้อย่างราบรื่น (ความต้านทาน ≤5N) และความต้านทานต่อริ้วรอย (ไม่แตกร้าวหลังจาก 1,000 ชั่วโมงที่ 120 ℃) ตรงตามข้อกำหนดสภาพแวดล้อมการสัมผัสแสงแดดของยานพาหนะ

- เสื่อกันน้ำท้ายรถ: ใช้กระบวนการทำยางสองด้าน "ชั้นยาง PVC ผ้าโพลีเอสเตอร์" โดยมีความหนาของชั้นยางสม่ำเสมอ (ส่วนเบี่ยงเบน ≤0.03 มม.) ทำให้มั่นใจได้ถึงการกันน้ำ (ไม่รั่วซึมภายใต้แรงดัน 0.1MPa เป็นเวลา 30 นาที) ในขณะเดียวกัน พื้นผิวกันลื่นที่ผ่านการรีดแบบปฏิทิน (ส่วนยื่นออกมาสูง 0.5-1 มม.) ช่วยเสริมการยึดติดสิ่งของต่างๆ โดยปรับให้เข้ากับสถานการณ์การใช้งานท้ายรถของ SUV และรถเก๋ง

ที่สาม ยางและระบบส่งกำลัง: สนับสนุน "ความปลอดภัย ประสิทธิภาพ และอายุการใช้งานยาวนาน"

1. การผลิตส่วนประกอบแกนยาง

ใช้เทคโนโลยีปฏิทินอย่างต่อเนื่องสำหรับแผ่นบุด้านในของยางเรเดียลและชั้นสุญญากาศแบบแผ่นบาง โดยปรับให้เข้ากับข้อกำหนดด้านประสิทธิภาพด้านความปลอดภัยของยาง:

- ชั้นกันลมยาง: ใช้ปฏิทินแผ่นบางยางบิวทิล (ความหนา 0.3-0.5 มม.) อุปกรณ์นี้รับประกันการซึมผ่านของอากาศของฟิล์ม ≤10⁻⁸cm³/(cm·s·Pa) ผ่านการควบคุมช่องว่างม้วนที่มีความแม่นยำสูง (ส่วนเบี่ยงเบน ≤0.01 มม.) ช่วยลดอัตราการรั่วไหลของอากาศของยางต่อเดือนเป็น ≤0.5% ปรับให้เข้ากับความต้องการยางต้านทานการหมุนต่ำของยานพาหนะพลังงานใหม่

- ชั้นเสริมตัวยาง: ผ้าเส้นใยโพลีเอสเตอร์เคลือบยางทั้งสองด้านและรีดเป็นรูปร่าง โดยมีความแข็งแรงในการยึดเกาะระหว่างชั้นยางและผ้าสายไฟ ≥10N/มม. ช่วยเพิ่มความทนทานต่อแรงกระแทกของตัวยาง (สามารถทนต่อแรงกระแทกที่ความเร็ว 80 กม./ชม. ต่อสิ่งกีดขวางโดยไม่มีการระเบิด) ปรับให้เข้ากับสภาพถนนที่ซับซ้อนของรถเพื่อการพาณิชย์และรถออฟโรด

2. ระบบส่งและท่อ

- สายพานซิงโครนัสและสายพานส่งกำลัง: การใช้ "นีโอพรีนผ้าใยแก้ว" การรีดยางและการรีดอย่างต่อเนื่องเพื่อผลิตสายพานไทม์มิ่งซิงโครนัสของเครื่องยนต์ อุปกรณ์ควบคุมส่วนเบี่ยงเบนความหนาของสายพานเป็น ≤0.02มม. รับประกันความแม่นยำในการส่ง (ข้อผิดพลาดของเฟส ≤0.5°) และความต้านทานต่อน้ำมันและอุณหภูมิ (-30°C ถึง 120°C โดยไม่มีการลดทอนประสิทธิภาพ) โดยมีอายุการใช้งาน ≥150,000 กม.

- ท่อน้ำมันเชื้อเพลิง/น้ำหล่อเย็น: ผลิตท่อคอมโพสิต "ยางไนไตรล์ทนน้ำมันชั้นในเสริมใยผ้า EPDM ชั้นนอก" ผ่านเครื่องรีด ความหนาสม่ำเสมอของชั้นยางด้านใน (ส่วนเบี่ยงเบน ≤0.03 มม.) ช่วยให้มั่นใจได้ถึงความต้านทานการซึมผ่านของเชื้อเพลิง (การสูญเสียน้ำหนัก ≤0.5% ใน 24 ชั่วโมง) ปรับให้เข้ากับระบบเชื้อเพลิงของรถยนต์เชื้อเพลิงแบบดั้งเดิมและรุ่นไฮบริด สำหรับท่อส่งน้ำหล่อเย็นรถยนต์พลังงานใหม่ "ชั้นเสริมผ้าโพลีเอสเตอร์ชั้นในซิลิโคน" สามารถผลิตได้ ซึ่งทนทานต่อการกัดกร่อนของเอทิลีนไกลคอล (ไม่บวมหลังจาก 1,000 ชั่วโมง) ตรงตามข้อกำหนดวงจรการจัดการความร้อนของแบตเตอรี่

IV. ข้อได้เปรียบหลักของเทคโนโลยีที่ปรับตัวเข้ากับอุตสาหกรรมยานยนต์

- เป็นไปตามมาตรฐานที่เข้มงวด: ส่วนประกอบที่ผลิตโดยอุปกรณ์สามารถผ่านการรับรองระดับยานยนต์ (เช่น ISO 16232, SAE J2000) ปรับให้เข้ากับสภาพแวดล้อมที่รุนแรง เช่น อุณหภูมิสูงและต่ำ (-40°C ถึง 120°C) การสั่นสะเทือน (10-2000Hz) และการกัดกร่อนของสารเคมี (เชื้อเพลิง สารหล่อเย็น)

- รองรับน้ำหนักเบาและบูรณาการ: ด้วยเทคโนโลยี "คอมโพสิตชั้นยางบางเสริมแรงด้วยสิ่งทอ" น้ำหนักส่วนประกอบจะลดลง 20%-30% เมื่อเทียบกับกระบวนการแบบเดิม และการผลิตแบบผสมผสานจะช่วยลดการเชื่อมต่อประกบ (เช่น แถบวัดสภาพอากาศแบบครั้งเดียว แทนการยึดติด 3 ครั้ง) ปรับปรุงประสิทธิภาพการประกอบ

- ความเสถียรของชุดการผลิต: โหมดการผลิตต่อเนื่องช่วยให้มั่นใจได้ว่าความเบี่ยงเบนด้านประสิทธิภาพของผลิตภัณฑ์ในชุดเดียวกันคือ ≤3% (เช่น โมดูลัสยืดหยุ่นของชิ้นส่วนที่ดูดซับแรงกระแทก ขนาดหน้าตัดของซีล) เป็นไปตามข้อกำหนดด้านความสม่ำเสมอของการผลิตจำนวนมากหลายล้านหน่วยโดยผู้ผลิตรถยนต์

ด้วยการครอบคลุมการผลิตส่วนประกอบหลักในห่วงโซ่ยานยนต์ทั้งหมดของ "การปิดผนึก - การดูดซับแรงกระแทก - ภายใน - กำลัง" อุปกรณ์ของเราไม่เพียงสามารถตอบสนองความต้องการด้านความทนทานของยานพาหนะเชื้อเพลิงแบบดั้งเดิมเท่านั้น แต่ยังตอบสนองมาตรฐานไฟฟ้าแรงสูง น้ำหนักเบา และ VOC ต่ำของยานพาหนะพลังงานใหม่ กลายเป็นอุปกรณ์สำคัญที่สนับสนุนสำหรับผู้ผลิตรถยนต์ในการปรับปรุงความน่าเชื่อถือของผลิตภัณฑ์และความสามารถในการแข่งขันในตลาด